查验环境:

1、查验环境:温度:25+/-3℃,湿度:40-70%RH

2.在距40W日光灯(或等效光源)1m之内,被检产品距查验员30cm之处进行外观断定

抽样水准

QA抽样规范:履行GB/T2828.1-2003 II级正常查验一次抽样计划

AQL值:CR:0 MAJ: 0.25 MIN:0.65

查验设备

塞尺、放大镜、BOM清单、贴片方位图

SMT外观查验规范

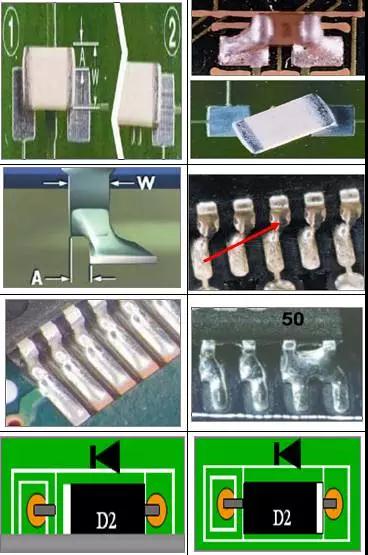

1,锡珠:●焊锡球违背最小电气空隙。●焊锡球未固定在免铲除的残渣内或覆盖在保形涂覆下。●焊锡球的直径≤0.13mm可允收,反之,拒收。

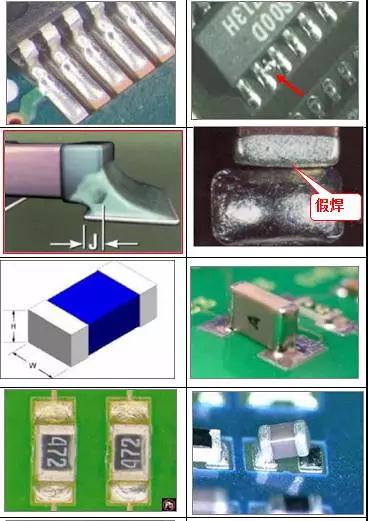

2,假焊:●元件可焊端与PAD间的堆叠部分(J)清楚可见。(允收)●元件结尾与PAD间的堆叠部分缺乏(拒收)

3,侧立:●宽度(W)对高度(H)的份额不超越二比一(允收)●宽度(W)对高度(H)的份额超越二比一(见左图)。●元件可焊端与PAD外表未彻底潮湿。●元件大于1206类。(拒收)

4,立碑:●片式元件结尾翘起(立碑)(拒收)

5,扁平、L形和翼形引脚偏移:●最大旁边面偏移(A)不大于引脚宽度(W)的50%或0.5mm(0.02英寸)(允收)●最大旁边面偏移(A)大于引脚宽度(W)的50%或0.5mm(0.02英寸)(拒收)

6,圆柱体端帽可焊端旁边面偏移:●旁边面偏移(A)≤元件直径宽度(W)或PAD宽度(P)的25%(允收)●旁边面偏移(A)大于元件直径宽度(W)或PAD宽度(P)的25%(拒收)

7,片式元件-矩形或 方形可焊端元件旁边面偏移:●旁边面偏移(A)≤元件可焊端宽度(W)的50%或PAD宽度(P)的50%。(允收) ●旁边面偏移(A)大于元件可焊端宽度(W)的50%或PAD宽度(P)的50%(拒收)

8,J形引脚旁边面偏移:●旁边面偏移(A)小于或等于引脚宽度(W)的50%。(允收) ●旁边面偏移(A)超越引脚宽度(W)的50%(拒收)

连锡:●元件引脚与PAD焊接规整,无偏移短路的现象。(允收) ●焊锡衔接不该该衔接的导线。(拒收)●焊锡在毗连的不同导线或元件间构成桥接(拒收)

PCBA外观查验规范

9,反向: ●元件上的极性点(白色丝印)与PCB二极管丝印方向共同 (允收) ●元件上极性点(白色丝印)与PCB上二极管的丝印不共同 。(拒收)

10,锡量过多:●最大高度焊点(E)能够超出PAD或延伸至可焊端的端帽金属镀层顶部,但不可延伸至元件体(允收) ●焊锡已延伸至元件体顶部。(拒收)

11,反白:●有显露存积电气原料的片式元件将原料面朝离印制面贴装●Chip零件每Pcs板只允许一个≤0402的元件反白。(允收) ●有显露存积电气原料的,片式元件将原料面朝向印制面贴装(拒收)●Chip零件每Pcs板不允许两个或两个以上≤0402的元件反白。

12,空焊:●元件引脚与PAD之间焊接点良湿润丰满,元件引脚无翘起 (允收) ●元件引脚排列不规整(共面),阻碍可接受焊接的构成。(拒收)

13,冷焊:●回流进程锡膏彻底延伸,焊接点上的锡彻底湿润且外表光泽。(允收)●焊锡球上的焊锡膏回流不彻底,●锡的外观呈现暗色及不规则,锡膏有未彻底熔解的锡粉。(拒收)

14,少件:●BOM清单要求某个贴片位号需要贴装元件却未贴装元件 (拒收) 多件:●BOM清单要求某个贴片位号不需要贴装元件却已贴装元件;●在不该有的地方,呈现剩余的零件。(拒收)

15,损件:●任何边际脱落小于元件宽度(W)或元件厚度(T)的25%●结尾顶部金属镀层缺失最大为50%(各结尾) (允收) ●任何显露点击的裂缝或缺口;●玻璃元件体上的裂缝、刻痕或任何损害。●任何电阻原料的缺口。●任何裂缝或压痕。(拒收)

16,起泡、分层:●起泡和分层的区域不超出镀通孔间或内部导线距离的25%。(允收) ●起泡和分层的区域超出镀通孔间或内部导线距离的25%。 ●起泡和分层的区域削减导电图形距离至违背最小电气空隙。(拒收)

不良焊点的缺点原因剖析及改进办法

规范焊点的要求:

1、牢靠的电气衔接

2、满足的机械强度

3、光亮规整的外观

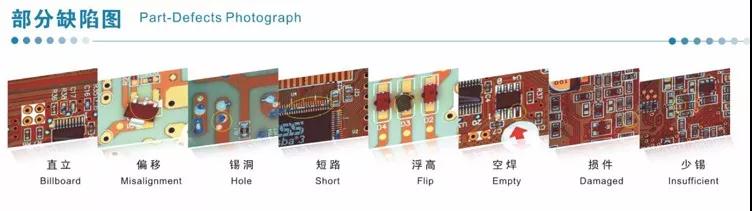

电子元件焊点不良术语

(1)不良术语

短 路: 不在同一条线路的两个或以上的点相连并处于导通状态。

起皮 :线路铜箔因过火受热或外力效果而脱离线路底板。

少锡:焊盘不彻底,或焊点不呈波峰状丰满。

假焊:焊锡外表看是波峰状丰满,显光泽,但实质上并未与线路铜箔相熔化或未彻底熔化在线路铜箔上。

脱焊:元件脚脱离焊点。

虚焊:焊锡在引线部与元件脱离。

角焊:因过火加热使助焊剂丢掉多引起焊锡拉尖现象。

拉尖:因助焊剂丢掉而使焊点不圆滑,显得无光泽。

元件脚长:元件脚显露板底的长度超越1.5-2.0mm。

盲点:元件脚未插出板面。

(2)不良现象构成原因,闪现和改进办法

1、加热时刻问题

(1)加热时刻缺乏:会使焊料不能充沛滋润焊件而构成松香夹渣而虚焊。 (2)加热时刻过长(过量加热),除有可能构成元器材损坏以外,还有如下损害和外部特征。

A、焊点外观变差。假如焊锡现已滋润焊件今后还继续进行过量的加热,将使助焊剂悉数挥发完,构成熔态焊锡过热。当烙铁脱离时简单拉出锡尖,一起焊点外表发白,呈现粗糙颗粒,失掉光泽。

B、高温构成所加松香助焊剂的分化碳化。松香一般在210度开始分化,不仅失掉助焊剂的效果,并且构成焊点夹渣而构成缺点。假如在焊接中发现松香发黑,肯定是加热时刻过长所构成的。

C、过量的受热会损坏印制板上铜箔的粘合层,导致铜箔焊盘的脱落。因而,在恰当的加热时刻里,准确把握加热火候是优质焊接的要害。

(3)不良焊点成因及危险

1、松香残留:构成助焊剂的薄膜。

危险:构成电气上的触摸不良。

原因剖析:烙铁功率缺乏焊接时刻短引线或端子不洁净。

2、虚焊:外表粗糙,没有光泽。

危险:削减了焊点的机械强度,下降产品寿数。

原因剖析:焊锡固化前,用其他东西触摸过焊点加热过度重复焊接次数过多

3、裂焊:焊点松动,焊点有缝隙,牵引线时焊点随之活动。

危险:构成电气上的触摸不良。

原因剖析:焊锡固化前,用其他东西触摸过焊点加热过量或缺乏引线或端子不洁净。

4、多锡:焊锡量太多,流出焊点之外,包裹成球状,潮湿角大于90度以上。 危险:影响焊点外观,可能存在质量危险,如焊点内部可能有空泛。

原因剖析:焊锡的量过多加热的时刻过长。

5、拉尖:焊点外表呈现牛角相同的杰出。

危险:简单构成线路短路现象。

原因剖析:烙铁的撤离办法不妥加热时刻过长。

6、少锡:焊锡的量过少,潮湿角小于15度以下。

危险:下降了焊点的机械强度。

原因剖析:引线或端子不洁净,预挂的焊锡缺乏,焊接时刻过短。

7、引线处理不妥:焊点粗糙,烧焦,引线堕入,芯线显露过多。

危险:电气上触摸不良,简单构成短路。

原因剖析:灰尘或碎屑堆集构成绝缘不良该处被加热时刻过长,引线捆扎不良。

8、接线端子绝缘部分烧焦:焊接金属过热,引起绝缘部分烧焦。

危险:简单构成短路的危险。

原因剖析:加热时刻过长焊锡及助焊剂的飞散。

(4)不良焊点的对策

1、拉尖

成因:加热时刻过长,助焊剂运用量过少,拖锡视点不正确。

对策:焊接时刻控制在3秒左右,进步助焊剂的运用量,拖锡视点为45度。

2、空泛、针孔

成因:元件引线没预挂锡,使引线周围构成空泛,PCB板受潮

对策:恰当延伸焊接的时刻,对引脚氧化的进行加锡预涂敷处理,对受潮PCB进行烘板。

3、多锡

成因 :温度过高,焊锡运用量多,焊锡视点未把握好。

对策:运用适宜的烙铁,对烙铁的温度进行办理,恰当削减焊锡的运用量,视点为45度。

4、冷焊

成因:焊接后,焊锡未冷却固化前被晃动或轰动,使焊锡下垂或产生应力纹

对策:待焊点彻底冷却后,再将PCB板流入下一工位。

5、潮湿不良

成因:焊盘或引脚氧化,焊接时刻过短,拖锡速度过快。

对策:对氧化的焊盘或引脚进行加锡预涂敷处理,恰当减慢焊接的速度,焊接时刻控制在3秒。

6、连焊

成因:因焊锡流动性差,使其它线路短路。

对策:焊接时运用恰当的助焊剂,焊接时刻控制在3秒左右,恰当进步焊接温度。

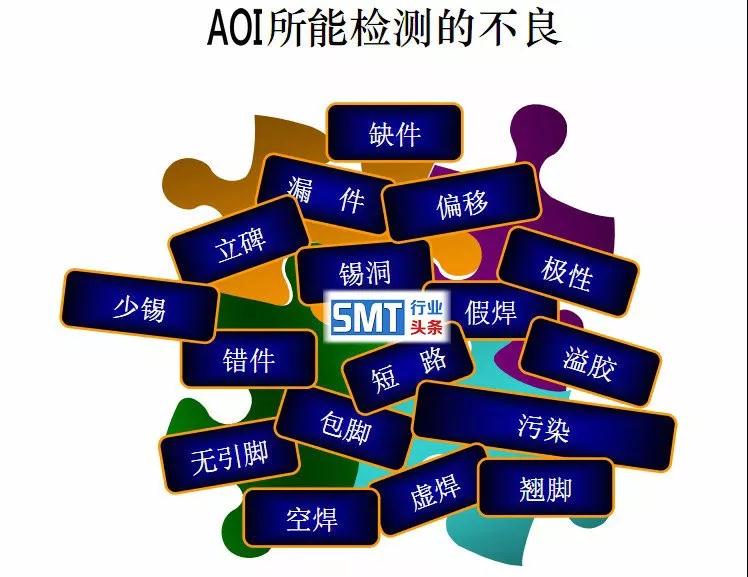

近年来,AOI主动光学检测仪已成为了外表贴装设备中添加最快的设备。AOI 检测设备最适合于丈量简单、结构化和重复性的场景。设备的感应器最擅长于以下各种使命,如同步重复性和多点检测、以及不间断数据剖析和继续视觉反应。跟着我国人工成本逐年添加,一条SMT 生产线装备3-10 个人选用目视检测产品的人海战术势必会添加生产线的运营成本,未来电子制作企业出于对产品品质和成本控制的需求,将加速AOI 检测设备代替人工的进程。

众所周知,跟着电子信息行业不断发展,PCB产品也向超薄性、小元件、高密度、细距离方向快速发展;单位PCB上元器材拼装密度越来越高,线宽、距离、焊盘越来越细微、已到微米级,复合层数越来越多,客户端的品质要求也在不断的进步;chip类元件现已到达03015的巨细,对检测的精度要求越来越高。传统的人工目测(MVI)检测产品的速度和质量现已满足不了工业化的要求,在这样的一个环境下,便相继呈现了林林总总的机器检测设备,像ICT(In Circuit Test), FT(Function Test), AOI(Auto Optical Inspection), AXI(Auto X-ray Inspection)等等,这些设备各自有着不同的特色,ICT(距离越来越密,ICT也越来越难以下针,对ICT的应战也越来越大),FT是根据电信号的,AOI和AXI都是光学的检测设备,不同的是AXI是使用X-ray进行检测的, 而AOI是使用可见光(像LED灯)进行检测。